直齿条和斜齿条的优缺点

直齿条和斜齿条作为齿条产品的重要分类,各自具有独特的优缺点,适用于不同的应用场景。

直齿条的优缺点

优点:

- 制造容易:直齿条的制造相对简单,不需要像斜齿条那样考虑斜齿的加工工艺,这使得加工时间可能更短,制造成本相对较低。

- 安装调试简便:直齿条相对容易安装到机台上,并且调试过程也比较简单便捷,适合结构空间有限或者对安装效率要求较高的设备。

缺点:

- 单齿接触承载:直齿条在工作时一般只有单个齿咬合接触,接触面小,单点承载大,负载扭矩相对较小,不适合高负载、大扭矩传递的情况。

- 传动不够平稳:由于单齿接触,直齿条在传动时产生的噪音和振动较大,不适用于对噪音和振动要求严格的场合,如精密电子设备或对环境噪音有严格限制的实验室设备。

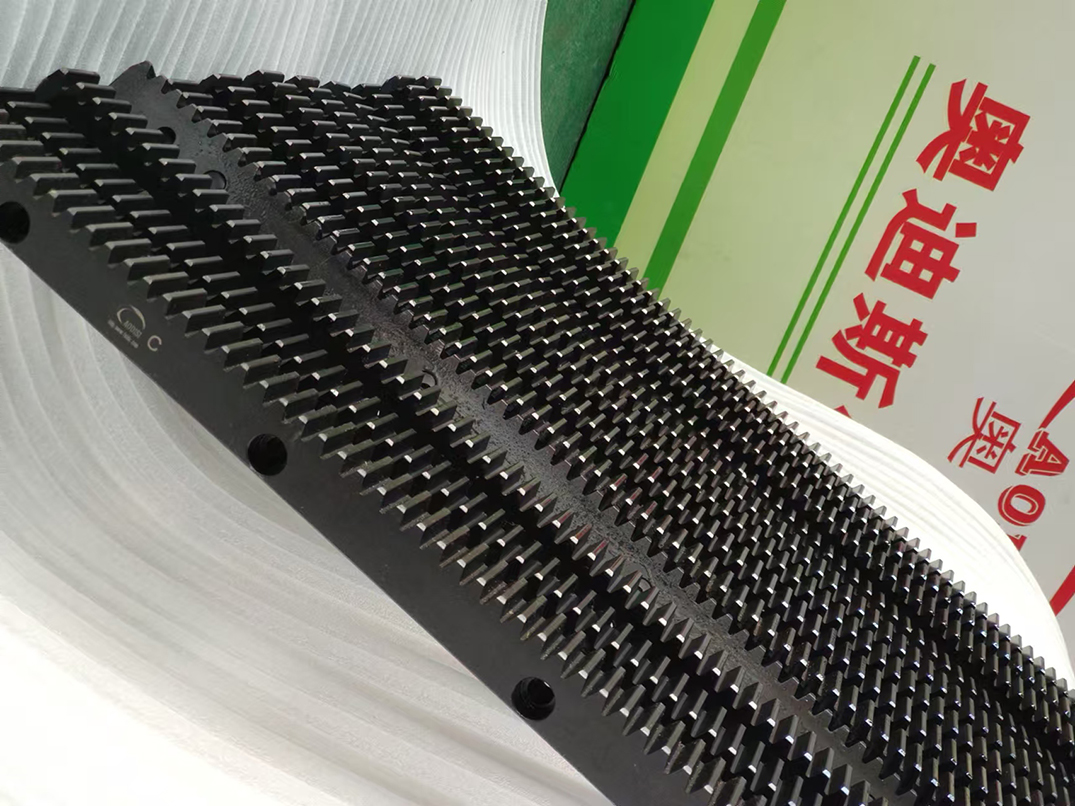

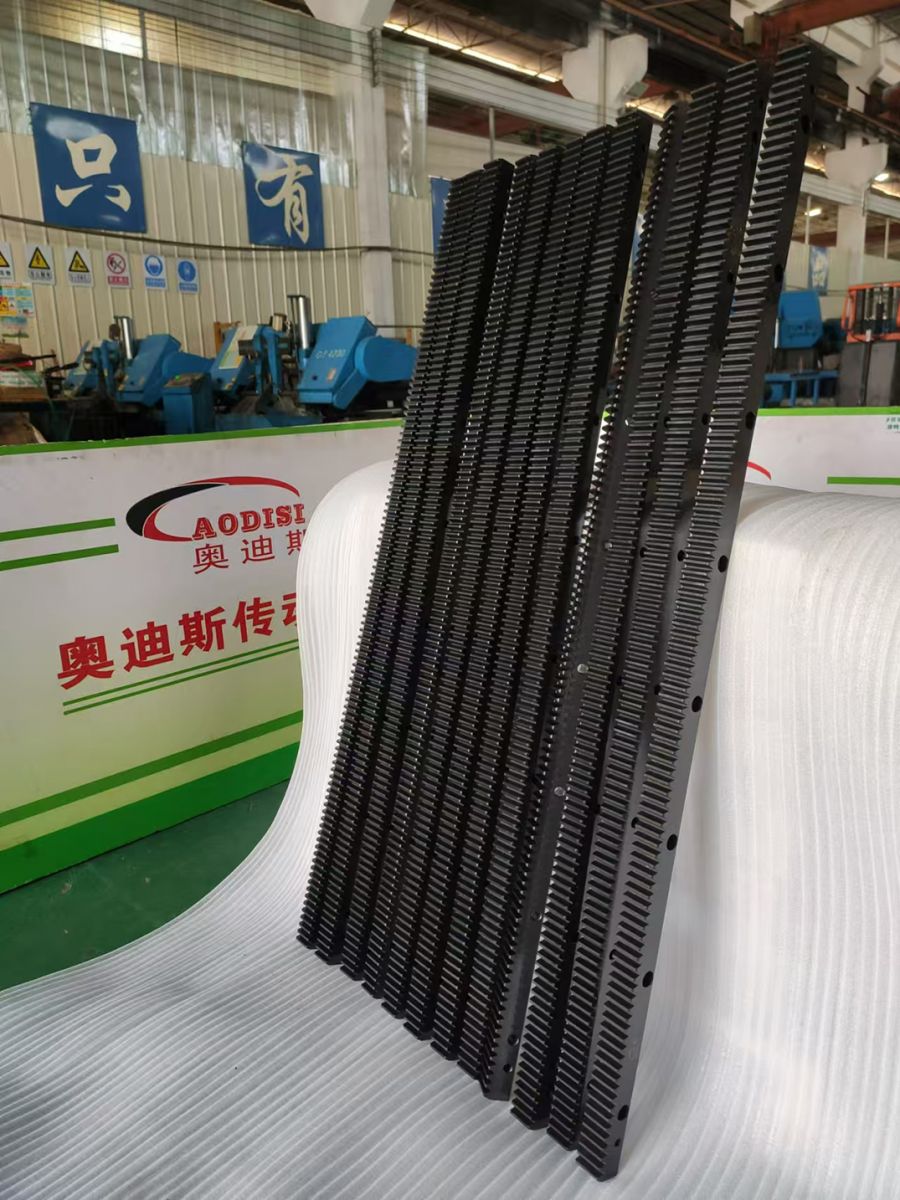

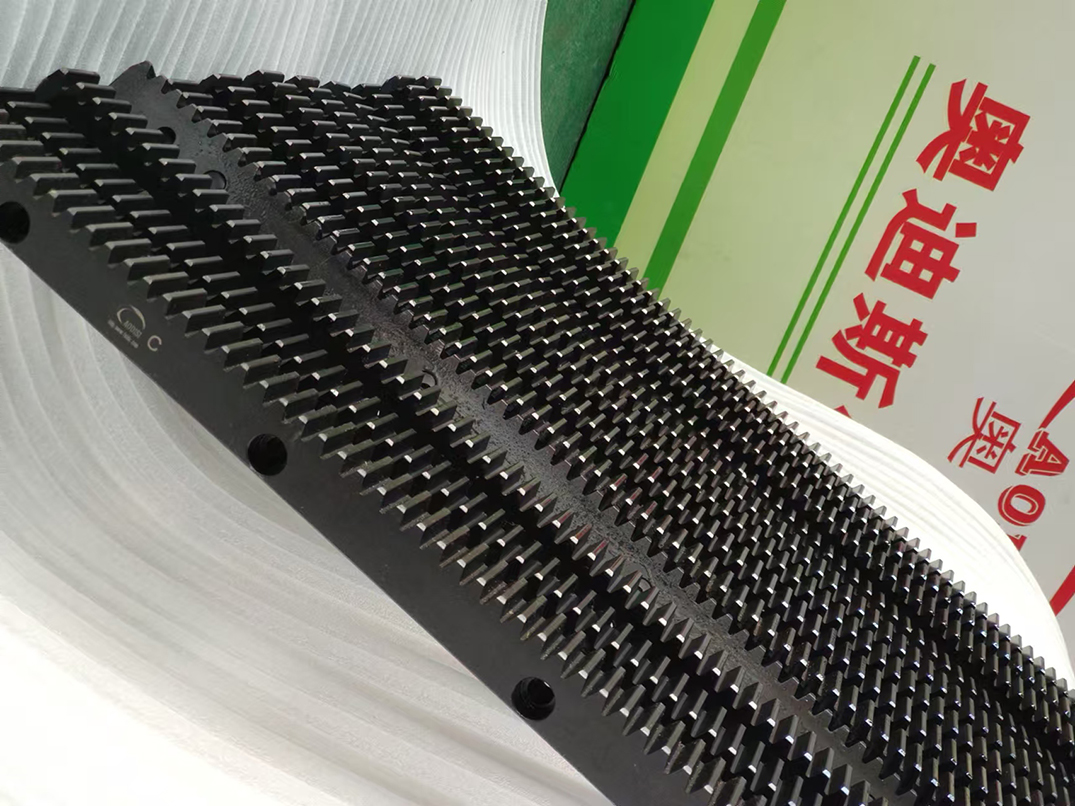

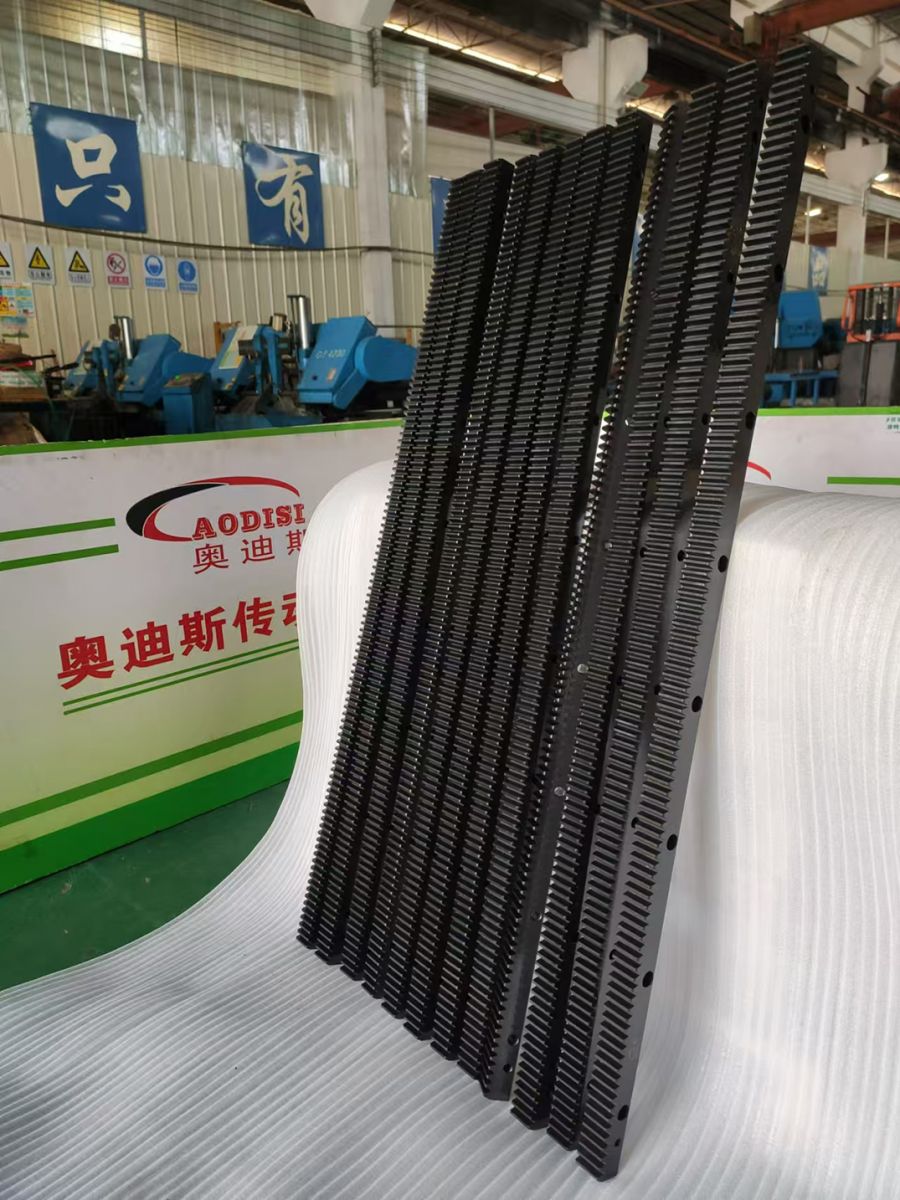

斜齿条的优缺点

优点:

- 多齿接触承载:斜齿条在工作时一般有2-2.5个齿咬合接触,接触面大,单点承载小,能够更好地承担较重的工作负荷。

- 传动平稳:斜齿条的螺旋设计使其在传动过程中能够更好地平衡冲击和振动,减少噪音和振动,提高设备的整体运行平稳性。

- 传动效率较高:斜齿条的齿面接触线比直齿条长,在相同条件下能够减少摩擦和损耗,提高传动效率,有利于能量的有效传递。

- 制造精度对传动影响小:斜齿条啮合接触是斜直线,相比直齿条在齿廓制造上存在的误差,对传动影响更小。

缺点:

- 制造工艺复杂:斜齿条的制造需要更高的精度和更复杂的工艺,制造难度和成本相对较高。

- 存在轴向分力:斜齿条在啮合力上存在轴向分力,这会增加传动装置中的摩擦损失,需要额外的设计来克服这一缺点。

综上所述,选择直齿条还是斜齿条取决于具体的应用需求。如果对成本敏感且对精度要求不高,直齿条可能是更好的选择;而在需要高负载、高精度和低噪音的场合,斜齿条则更为适用。